1. 금형의 분류

1.1 금형의 개요

금형은 재료의 소성(Plasticity), 전연성(Malleability, Ductility), 유동성

(Fluidity)등의 성질을 이용하여 재료를 가공성형, 제품을 생산하는 도구로서

금속재료를 사용하여 만들어진 형(型)을 말하며『동일형상, 동일규격의 제품을

대량 생산하기 위해 모체가 되는 틀』이라고 함.

우리나라에서는 다이(Die)와 몰드(Mould)를 통칭하는 의미로서 ‘금형’

또는 ‘형’, 그리고 중국, 대만, 홍콩, 싱가포르 등 중화 경제권에 속하는

국가에서는 ‘모구’라 말한다. 또 영국을 비롯하여 독일, 프랑스, 미국 등

서방 선진국에서는 Special Tooling이라는 용어를 사용하고 있다.

1.2 금형의 종류

(1) 프레스 금형 (Press Die)

직선 왕복 운동을 하는 프레스 기계에 금형이라는 특수 공구를 설치하여

주로 금속 제품을 성형 가공하는 금형을 말함

(2) 사출 금형 (Injection Mould)

사출금형은 고분자 (플라스틱 합성 수지) 재료를 가열 용융 또는 반용융

상태에서 강한 압력을 가하여 코어(Core)와 캐비티(Cavity)사이의 빈공간에

주입 냉각시켜 성형품을 만드는 금형을 말한다.

ㆍ생산 제품 : 일상 생활용품, 사무용 기기, 자동차 부품, 장식품,

항공기 부품, 전기전자 부품, 컴퓨터, 핸드폰, 완구,

CD, 렌즈, 건축자재 등.

(3) 다이캐스팅 금형 (Die casting Mould)

저용융 금속인 Al, Zn, Mg 합금 등을 정밀한 형상의 금형에 고압으로 주입하여

제품을 생산하는 방법으로 원리는 사출 금형과 유사하다.

ㆍ성형 재료 : Al, Zn, Cu, Mg등

ㆍ생산 제품 : 자동차 부품, 전기전자, 통신기기 부품, 정밀기계, 가정용품,

항공기 부품, 완구, 스포츠용품등

(4) 단조 금형 (Forging Die)

공작물을 냉간 또는 가열한 상태에서 해머, 프레스등으로 충격이나 압력을

가하여 원하는 형상으로 가공하는 금형이다.

(5) 고무 금형 (Rubber Mould)

고무 및 합성 고무 소재를 금형에 넣어 열과 압력을 가하여 고무 제품을

성형하는 금형으로 플라스틱의 압축 성형법과 유사하다.

ㆍ생산 제품 : 자동차 부품(타이어, 몰딩재), 신발, 구두, 골프공 등.

(6) 유리 금형 (Glass Mould)

유리의 원료를 금형에 넣고, 고온 고압으로 압력을 가하여 제품을 제조하거나,

공기의 압력으로 유리를 부풀게 하여 성형하는 가공법이다.

ㆍ금형용 소재 : 주철, 내열강

ㆍ성형 재료 : 유리

ㆍ생산 제품 : 각종 유리병, 컵, 유리용기, 브라운관 전면유리, 전기 라이트 렌즈,

전구, 이화학용 기구 등.

(7) 분말야금 금형 (Powder Metallurgy Mould)

금속 및 비금속(W, Mo, Al2O3)분말을 금형에 넣어 고온 고압으로 원하는 형상의

제품을 성형하는 방법으로 일명 소결 금형이라 한다.

ㆍ금형용 소재 : 합금공구강, 초경합금

ㆍ성형 재료 : 금속 및 비금속분말 (Ag-W, Cu-W, C-Cu, Al2O3) 등.

ㆍ생산 제품 : 각종 절삭공구, 기어, 오일리스 베어링, 자석, 세라믹,

초경금형 공구, 방전가공 전극 등.

(8) 요업 금형 (Ceramic Mould)

일반적으로 벽돌, 타일 등의 제품을 만드는 세라믹 성형용과 일명

사기그릇 이라고 하는 접시, 찻잔, 인형 등을 제조하는 도자기형 등을

요업 금형이라고 한다.

ㆍ금형용 소재 : 합금공구강, 초경합금, 고속도강 등.

ㆍ성형 재료 : 점토, 석고, 요업분말, Al2O3 분말 등.

ㆍ생산 제품 : 각종식기, 도자기, 전기절연재(애자), 건축재(타일, 세면기 등)

(9) 주조 금형 (Casting Mould)

주물사, 석고, 플라스틱, 알루미늄 등으로 주형을 제작하여 용융재료를

주입하여 제품을 생산하는 방법이다.

ㆍ주형용 소재 : 주물사, 주철, 강, 청동, Al 등.

ㆍ성형 재료 : 주철, 구리합금, 알루미늄 등.

ㆍ생산 제품 : 자동차 부품(엔진블록, 캠축), 공작기계 프레임,

구조가 복잡한 부품, 기계, 전기, 전자 부품 등.

2.5 압축 가공 그룹

재료에 강한 압축력을 가하여 소재변형을 일으키면서 금형

내부의 형상대로 제품이 성형되도록 하는 공정으로, 여기에는

압인가공(Coining), 마킹(Marking), 사이징(Sizing), 압입가공

(Indenting Indentation), 업세팅(Upsetting), 스웨이징(Swaging),

헤딩(Heading), 단조(Forging), 압출(Extrusion), 충격 압출

(Impact extrusion) 등이 있다.

(1) 압인 (Coining)

재료를 밀폐된 금형 속에서 강하게 눌러 금형과 같은 모양을 재료의 표면에

만드는 정밀 단조 가공.

그림 2-28 압인

(2) 마킹 (Marking)

재료의 일부분에만 마크 또는 문자를 각인하는 가공.

그림 2-28 압인

(2) 마킹 (Marking)

재료의 일부분에만 마크 또는 문자를 각인하는 가공.

그림 2-29 마킹

(3) 업세팅 (Upsetting)

재료를 상하 방향으로 압축하여 높이를 줄이고 단면을 넓히는 가공.

그림 2-29 마킹

(3) 업세팅 (Upsetting)

재료를 상하 방향으로 압축하여 높이를 줄이고 단면을 넓히는 가공.

그림 2-30 업세팅

(4) 스웨이징 (Swaging)

재료를 반경 방향으로 압축하여 직경 이나 두께를 줄여서 길이나 폭을 넓히는

가공.

그림 2-30 업세팅

(4) 스웨이징 (Swaging)

재료를 반경 방향으로 압축하여 직경 이나 두께를 줄여서 길이나 폭을 넓히는

가공.

그림 2-31 스웨이징

(5) 헤딩 (Heading)

원기둥 재료의 일부를 상하로 압축하여 볼트, 리벳 등과 같이 부품의 머리를

만드는 일종의 업세팅 가공.

그림 2-31 스웨이징

(5) 헤딩 (Heading)

원기둥 재료의 일부를 상하로 압축하여 볼트, 리벳 등과 같이 부품의 머리를

만드는 일종의 업세팅 가공.

그림 2-32 헤딩

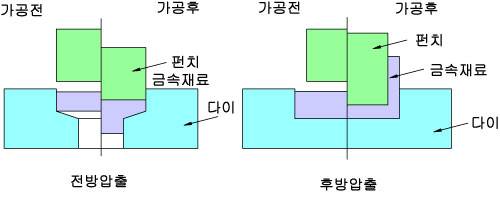

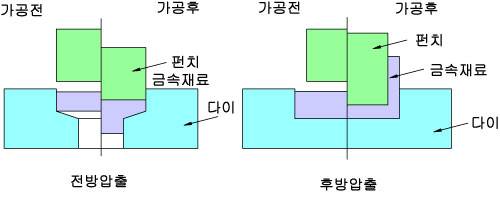

(6) 압출 (Extrusion)

다이 속에 재료를 넣고 펀치로 재료를 압축하면 다이의 구멍(전방 압출) 또는

펀치와 다이의 틈새(후방 압출)로 재료가 유동하여 원하는 형상을 만드는 가공.

그림 2-32 헤딩

(6) 압출 (Extrusion)

다이 속에 재료를 넣고 펀치로 재료를 압축하면 다이의 구멍(전방 압출) 또는

펀치와 다이의 틈새(후방 압출)로 재료가 유동하여 원하는 형상을 만드는 가공.

그림 2-33 압출

(7) 충격 압출 (Impact Extrusion)

치약 튜브와 같은 얇은 벽의 깊은 용기를 만들 때 적용되는 일종의

후방 압출 가공을 말한다. 다이에 경금속을 넣고 펀치가 고속으로

하강하면 재료는 그 충격으로 연신 되면서 성형됨.

그림 2-33 압출

(7) 충격 압출 (Impact Extrusion)

치약 튜브와 같은 얇은 벽의 깊은 용기를 만들 때 적용되는 일종의

후방 압출 가공을 말한다. 다이에 경금속을 넣고 펀치가 고속으로

하강하면 재료는 그 충격으로 연신 되면서 성형됨.

그림 2-34 충격 압출

그림 2-34 충격 압출

|

그림 2-1 전단

(2) 블랭킹 (Blanking)

소재로부터 정해진 형상을 절단해내어

그것을 제품으로 사용하는 작업

그림 2-1 전단

(2) 블랭킹 (Blanking)

소재로부터 정해진 형상을 절단해내어

그것을 제품으로 사용하는 작업

그림 2-2 블랭킹

(3) 피어싱 (Piercing)

제품으로 사용하고자 하는 소재로부터 구멍을 뚫어내는 작업.

이 작업을 펀칭(Punching) 이라고도 한다

그림 2-2 블랭킹

(3) 피어싱 (Piercing)

제품으로 사용하고자 하는 소재로부터 구멍을 뚫어내는 작업.

이 작업을 펀칭(Punching) 이라고도 한다

그림 2-3 피어싱

(4) 트리밍 (Trimming)

성형된 제품의 불규칙한 가장자리 부위를 절단하는 작업

그림 2-3 피어싱

(4) 트리밍 (Trimming)

성형된 제품의 불규칙한 가장자리 부위를 절단하는 작업

그림 2-4 트리밍

(5) 노칭 (Notching)

소재의 가장자리로부터 원하는 형상을 절단하는 것으로 전단선 윤곽이

폐곡선을 이루지 않음

그림 2-4 트리밍

(5) 노칭 (Notching)

소재의 가장자리로부터 원하는 형상을 절단하는 것으로 전단선 윤곽이

폐곡선을 이루지 않음

그림 2-5 노칭

(6) 슬로팅 (Slotting)

판재의 중앙부에서 가늘고 긴 홈을 절단하는 작업으로 피어싱과 유사함

그림 2-5 노칭

(6) 슬로팅 (Slotting)

판재의 중앙부에서 가늘고 긴 홈을 절단하는 작업으로 피어싱과 유사함

그림 2-6 슬로팅

(7) 슬리팅 (Slitting)

판재의 일부에 가는 절입선을 가공 하는 작업 또는 넓은 판재를 일정한

간격의 좁은 코일 또는 스트립으로 가공하는 작업

그림 2-6 슬로팅

(7) 슬리팅 (Slitting)

판재의 일부에 가는 절입선을 가공 하는 작업 또는 넓은 판재를 일정한

간격의 좁은 코일 또는 스트립으로 가공하는 작업

그림 2-7 슬리팅

(8) 세퍼레이팅 (Separating)

성형된 제품을 2개 이상으로 분리 하는 작업

그림 2-7 슬리팅

(8) 세퍼레이팅 (Separating)

성형된 제품을 2개 이상으로 분리 하는 작업

그림 2-8 세퍼레이팅

(9) 퍼포레이팅 (Perforating)

판재상에 많은 구멍을 규칙적인 배열로 피어싱하는 작업

그림 2-8 세퍼레이팅

(9) 퍼포레이팅 (Perforating)

판재상에 많은 구멍을 규칙적인 배열로 피어싱하는 작업

그림 2-9 퍼포레이팅

(10) 셰이빙 (Shaving)

앞 공정에서 전단된 블랭크재의 전단면을 평평하게 가공하기 위해 다시

한번 전단하는 작업

그림 2-9 퍼포레이팅

(10) 셰이빙 (Shaving)

앞 공정에서 전단된 블랭크재의 전단면을 평평하게 가공하기 위해 다시

한번 전단하는 작업

그림 2-10 셰이빙

그림 2-10 셰이빙

그림 2-11 컬링

(2) 시밍 (Seaming)

2장의 판재의 단부를 굽히면서 겹쳐 눌러 접합하는 가공

그림 2-11 컬링

(2) 시밍 (Seaming)

2장의 판재의 단부를 굽히면서 겹쳐 눌러 접합하는 가공

그림 2-12 시밍

(3) 벤딩 (Bending)

굽힘 작업의 총칭으로 V형, U형, L형 굽힘, 채널 굽힘, 컬링, 시밍

등도 이에 속함

그림 2-12 시밍

(3) 벤딩 (Bending)

굽힘 작업의 총칭으로 V형, U형, L형 굽힘, 채널 굽힘, 컬링, 시밍

등도 이에 속함

그림 2-13 벤딩

(4) 버링 (Burring)

평판에 구멍을 뚫고 그 구멍보다 큰 직경을 가진 펀치를 밀어 넣어서 구멍

에 플랜지를 만드는 가공.

그림 2-13 벤딩

(4) 버링 (Burring)

평판에 구멍을 뚫고 그 구멍보다 큰 직경을 가진 펀치를 밀어 넣어서 구멍

에 플랜지를 만드는 가공.

그림 2-14 버링

(5) 플랜징 (Flanging)

소재의 단부를 직각으로 굽히는 작업으로 굽힘선의 형상에 따라

세가지로 분류된다.

ㆍ스트레이트 플랜징 (Straight flanging)

ㆍ스트레치 플랜징 (Stretch flanging)

ㆍ슈링크 플랜징 (Shringk flanging)

그림 2-14 버링

(5) 플랜징 (Flanging)

소재의 단부를 직각으로 굽히는 작업으로 굽힘선의 형상에 따라

세가지로 분류된다.

ㆍ스트레이트 플랜징 (Straight flanging)

ㆍ스트레치 플랜징 (Stretch flanging)

ㆍ슈링크 플랜징 (Shringk flanging)

그림 2-15 스트레이트 플랜징 그림 2-16 스트레치 플랜징

그림 2-15 스트레이트 플랜징 그림 2-16 스트레치 플랜징

그림 2-17 슈링크 플랜징

그림 2-17 슈링크 플랜징

그림 2-18 드로잉

(2) 재드로잉 (Redrawing)

1차 드로잉 된 용기의 직경을 감소 시키면서 다시 한번 드로잉하면서

제품 깊이를 증가시키는 가공.

그림 2-18 드로잉

(2) 재드로잉 (Redrawing)

1차 드로잉 된 용기의 직경을 감소 시키면서 다시 한번 드로잉하면서

제품 깊이를 증가시키는 가공.

그림 2-19 재드로잉

(3) 리스트라이킹 (Restriking)

전 공정에서 만들어진 제품의 형상 이나 치수를 정확하게 하기 위해

변형된 부분을 밀어 교정하는 마무리 작업.

그림 2-19 재드로잉

(3) 리스트라이킹 (Restriking)

전 공정에서 만들어진 제품의 형상 이나 치수를 정확하게 하기 위해

변형된 부분을 밀어 교정하는 마무리 작업.

그림 2-20 리스트라이킹

(4) 아이어닝 (Ironing)

제품의 측벽 두께를 얇게 하면서 제품의 높이를 높게 하는

훑기 가공을 말함.

그림 2-20 리스트라이킹

(4) 아이어닝 (Ironing)

제품의 측벽 두께를 얇게 하면서 제품의 높이를 높게 하는

훑기 가공을 말함.

그림 2-21 아이어닝

그림 2-21 아이어닝

그림 2-22 엠보싱

(2) 비딩 (Beading)

엠보싱과 마찬가지로 제품의 강성을 증가시키기 위한 것으로 대체로 형상

세장비가 큰 작업.

그림 2-22 엠보싱

(2) 비딩 (Beading)

엠보싱과 마찬가지로 제품의 강성을 증가시키기 위한 것으로 대체로 형상

세장비가 큰 작업.

그림 2-23 비딩

(3) 익스팬딩 (Expanding)

원통의 단부 내경을 확대시키는 가공.

그림 2-23 비딩

(3) 익스팬딩 (Expanding)

원통의 단부 내경을 확대시키는 가공.

그림 2-24 익스팬딩

(4) 벌징 (Bulging)

원통형 부품의 내부에 고무 또는 유체 를 이용하여 직경을 팽창시키는 가공.

그림 2-24 익스팬딩

(4) 벌징 (Bulging)

원통형 부품의 내부에 고무 또는 유체 를 이용하여 직경을 팽창시키는 가공.

그림 2-25 벌징

(5) 네킹 (Necking)

원통형 부품의 직경을 감소시키는 가공.

그림 2-25 벌징

(5) 네킹 (Necking)

원통형 부품의 직경을 감소시키는 가공.

그림 2-26 네킹

(6) 플래팅 (Flatting)

소재의 표면을 평평하게 하는 작업으로 스트레이트닝(Straightening)

이라고도 함.

그림 2-26 네킹

(6) 플래팅 (Flatting)

소재의 표면을 평평하게 하는 작업으로 스트레이트닝(Straightening)

이라고도 함.

그림 2-27 플래팅

그림 2-27 플래팅

그림 2-28 압인

(2) 마킹 (Marking)

재료의 일부분에만 마크 또는 문자를 각인하는 가공.

그림 2-28 압인

(2) 마킹 (Marking)

재료의 일부분에만 마크 또는 문자를 각인하는 가공.

그림 2-29 마킹

(3) 업세팅 (Upsetting)

재료를 상하 방향으로 압축하여 높이를 줄이고 단면을 넓히는 가공.

그림 2-29 마킹

(3) 업세팅 (Upsetting)

재료를 상하 방향으로 압축하여 높이를 줄이고 단면을 넓히는 가공.

그림 2-30 업세팅

(4) 스웨이징 (Swaging)

재료를 반경 방향으로 압축하여 직경 이나 두께를 줄여서 길이나 폭을 넓히는

가공.

그림 2-30 업세팅

(4) 스웨이징 (Swaging)

재료를 반경 방향으로 압축하여 직경 이나 두께를 줄여서 길이나 폭을 넓히는

가공.

그림 2-31 스웨이징

(5) 헤딩 (Heading)

원기둥 재료의 일부를 상하로 압축하여 볼트, 리벳 등과 같이 부품의 머리를

만드는 일종의 업세팅 가공.

그림 2-31 스웨이징

(5) 헤딩 (Heading)

원기둥 재료의 일부를 상하로 압축하여 볼트, 리벳 등과 같이 부품의 머리를

만드는 일종의 업세팅 가공.

그림 2-32 헤딩

(6) 압출 (Extrusion)

다이 속에 재료를 넣고 펀치로 재료를 압축하면 다이의 구멍(전방 압출) 또는

펀치와 다이의 틈새(후방 압출)로 재료가 유동하여 원하는 형상을 만드는 가공.

그림 2-32 헤딩

(6) 압출 (Extrusion)

다이 속에 재료를 넣고 펀치로 재료를 압축하면 다이의 구멍(전방 압출) 또는

펀치와 다이의 틈새(후방 압출)로 재료가 유동하여 원하는 형상을 만드는 가공.

그림 2-33 압출

(7) 충격 압출 (Impact Extrusion)

치약 튜브와 같은 얇은 벽의 깊은 용기를 만들 때 적용되는 일종의

후방 압출 가공을 말한다. 다이에 경금속을 넣고 펀치가 고속으로

하강하면 재료는 그 충격으로 연신 되면서 성형됨.

그림 2-33 압출

(7) 충격 압출 (Impact Extrusion)

치약 튜브와 같은 얇은 벽의 깊은 용기를 만들 때 적용되는 일종의

후방 압출 가공을 말한다. 다이에 경금속을 넣고 펀치가 고속으로

하강하면 재료는 그 충격으로 연신 되면서 성형됨.

그림 2-34 충격 압출

그림 2-34 충격 압출