기어의 제도

|

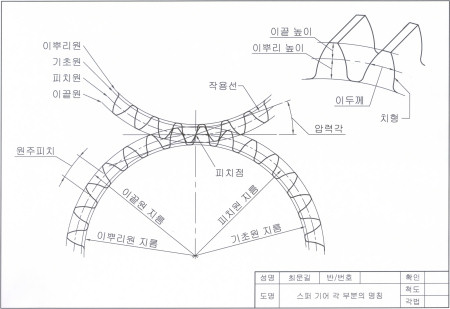

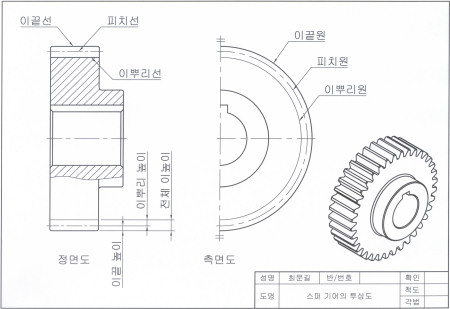

기어(gear)는 한 축으로부터 다른 축으로 동력을 전달하는 데 사용되는 대표적인 전동용 기계요소이다. 기어는 동력을 주고받는 두 축사이의 거리가 가까운 경우에 사용되며, 동력전달이 확실하고 속도비를 일정하게 유지할 수 있는 장점이 있어 전동 장치, 변속 장치 등에 널리 이용된다. 맞물려 회전하는 한 쌍의 기어에서 이 수가 많은 쪽을 기어, 이 수가 적은 쪽을 피니언(pinion)이라 한다. 1. 기어 각 부분의 명칭 그림 O2-1은 스퍼 기어(spur gear) 각 부분의 명칭을 나타낸 것이다. • 기초원(base circle): 인벌루트 곡선(involute curve)의 기초가 되는 원. • 피치원(pitch circle): 스퍼 기어의 원형인 마찰 기어의 원주에 해당되는 가상의 원. 맞물려 회전하는 한 쌍의 기어에서 두 피치원은 구름 접촉을 하며, 그 접촉점을 피치점(pitch point)이라 한다. • 이끝원(addendum circle): 기어의 모든 이끝을 지나는 가상의 원. 이끝원의 지름은 피치원 지름에 (이끝 높이×2)를 더한 값과 같다. • 이뿌리원(dedendum circle): 기어의 모든 이뿌리를 지나는 가상의 원. 이뿌리원의 지름은 피치원 지름에서 (이뿌리 높이×2)를 뺀 값과 같다. • 이끝 높이(addendum): 피치원에서 이끝원까지 반지름 방향으로 측정한 거리. • 이뿌리 높이(dedendum): 피치원에서 이뿌리원까지 반지름 방향으로 측정한 거리. 이끝 높이와 이뿌리 높이의 합을 전체 이높이(whole depth)라 한다. • 원주피치(circular pitch): 피치원을 따라 이의 한 점에서 인접한 이의 대응점까지 측정한 거리. 피치원 둘레를 이 수로 나눈 값과 같으며 기어의 크기를 나타내는 기준으로 사용된다. • 이두께(tooth thickness): 피치원을 따라 측정한 이의 두께를 원주 이두께(circular thickness), 피치원의 현을 따라 측정한 이 두께를 활줄(현) 이두께(chordal thickness)라 한다. 표준 스퍼 기어의 원주 이두께는 원주피치의 1/2과 같다. • 치형(tooth profile): 기어 이의 윤곽. 인벌루트 곡선을 이용하여 만든 치형을 인벌루트 치형, 사이클로이드 곡선(cycloid curve)을 이용하여 만든 치형을 사이클로이드 치형이라 한다. 대부분의 기어는 인벌루트 치형이다. • 작용선(line of action): 맞물려 회전하는 한 쌍의 기어에서 두 기초원의 공통 접선. • 압력각(pressure angle): 피치원에 대한 접선과 작용선이 이루는 각. 표준 스퍼 기어의 압력각은 20°이며 맞물려 회전하는 한 쌍의 기어는 압력각이 같아야 한다. |

|

| <그림 O2-1> |

|

2. 기어의 크기와 종류 기어의 크기를 나타내는 방법에는 다음과 같이 세 가지가 있다. • 원주피치(circular pitch): 피치원 둘레(mm)를 이 수로 나눈 값. 맞물려 회전하는 한 쌍의 기어는 원주피치가 같아야 한다.  • 지름피치(diametral pitch): 이 수를 피치원 지름(inch)으로 나눈 값. 맞물려 회전하는 한 쌍의 기어는 지름피치가 같아야 한다.  • 모듈(module): 피치원 지름(mm)을 이 수로 나눈 값. 맞물려 회전하는 한 쌍의 기어는 모듈이 같아야 한다.  일반적으로 모듈이 가장 많이 사용된다. 표 O2-1은 2002년에 개정된 KS B 1404(인벌루트 기어 치형 및 치수)에 규정된 표준 모듈을 옮긴 것이다. KS는 계열 1의 모듈을 우선 사용하도록 권장하고 있다. |

| 계열 | 표준 모듈(mm) |

| 1 | 0.3, 0.4, 0.5, 0.6, 0.8 1, 1.25, 1.5, 2, 2.5, 3, 4, 5, 6, 8, 10, 12, 16, 20, 25, 32, 40, 50 |

| 2 | 0.35, 0.45, 0.55, 0.7, 0.75, 0.9 1.125, 1.375, 1.75, 2.25, 2.75, 3.5, 4.5, 5.5, (6.5) 7, 9, 11, 14, 18, 22, 28, 36, 45 |

| <표 O2-1> |

|

기어는 두 축의 방위에 따라 크게 세 가지로 분류된다. • 두 축이 평행한 기어 • 스퍼 기어(spur gear): 이가 축에 평행한 원통형 기어. 제조하기 쉽고 가장 많이 사용된다. • 헬리컬 기어(helical gear): 축에 대하여 비틀린 이를 가진 원통형 기어. 스퍼 기어에 비하여 더 큰 하중에 견딜 수 있고 소음도 적어서 널리 사용된다. 다만, 이의 비틀림 때문에 축방향의 추력(thrust)이 발생하는 것이 단점이다. 그러나 이중 헬리컬 기어(double helical gear)나 헤링본 기어(herringbone gear)는 왼쪽 비틀림 이와 오른쪽 비틀림 이를 둘 다 가지고 있어서 추력을 방지할 수 있다. • 내접 기어(internal gear): 원형의 링(ring) 안쪽에 이가 있는 원통형 기어. 공간을 적게 차지하고 원활하게 작동하며 높은 속도비를 얻을 수 있다. 대개 유성 기어 장치(planetary gear system)에 이용된다. • 랙과 피니언(rack & pinion): 랙(rack)은 직선 형태의 기어로 반지름이 무한대인 스퍼 기어나 헬리컬 기어의 일부분이다. 랙과 맞물리는 기어 짝을 피니언(pinion)이라 한다. 랙은 직선 왕복 운동을 하고 피니언은 회전 운동을 한다. • 두 축이 교차하는 기어 • 직선 베벨 기어(straight bevel gear): 피치 원뿔(pitch cone)의 모선과 같은 방향으로 경사진 원뿔형 이를 가진 기어. 주로 두 축이 90°로 교차하는 곳에 사용된다. • 스파이럴 베벨 기어(spiral bevel gear): 나선형의 이를 비틀리게 배열한 베벨 기어. 직선 베벨 기어에 비하여 제작하기 어렵지만 강도가 높고 소음이 적다. • 두 축이 평행하지도, 교차하지도 않는 기어 • 웜과 웜휠(worm & worm wheel): 웜은 수나사와 비슷하다. 웜과 짝을 이루는 웜휠은 헬리컬 기어와 비슷하지만 웜의 축 방향에서 보면 웜을 감싸듯이 맞물린다는 점이 다르다. 웜과 웜휠의 두드러진 특징은 매우 큰 속도비를 얻을 수 있다는 것이다. 그러나 미끄럼 때문에 전동 효율은 매우 낮다. • 나사 기어(screw gear, crossed helical gear): 비틀림 각이 반대인 두 개의 헬리컬 기어를 두 축이 엇갈리게 맞물린 기어. 나사 기어를 분리하면 평범한 두 개의 헬리컬 기어에 지나지 않는다. 점접촉을 하기 때문에 하중 전달 능력이 매우 제한적이다. • 하이포이드 기어(hypoid gear): 자동차의 차동장치(differential gear) 같은 곳에 사용하기 위하여 특별히 개발된 베벨 기어의 변형이다. 두 축이 교차하지 않도록 피니언의 축을 중심에서 비켜 배치한 것이다. 스파이럴 베벨 기어와 비슷해 보이지만 설계가 복잡하고 절삭이 어렵다. 그림 O2-2는 여러 가지 기어를 나열한 것이다. |

|

| <그림 O2-2> |

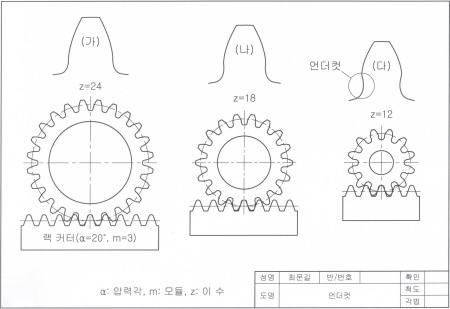

| 3. 표준 치형과 전위 치형 랙 커터(rack type cutter)나 호브(hob) 등의 기어 절삭 공구로 기어를 절삭할 때, 기어의 이 수가 너무 적으면 그림 O2-3 (다)와 같이 절삭 공구에 의해 이뿌리 부분이 오목하게 파이는 현상이 발생하는데, 이 현상을 언더컷(undercut)이라 한다. 언더컷은 굽힘 강도(bending strength)를 약하게 하고 물림률(contact ratio)을 감소시키며, 원활한 작용을 방해 하는 등 여러 가지 손실을 초래하기 때문에 바람직하지 못하다. 스퍼 기어에서 언더컷을 피하기 위한 최소 이 수는 압력각이 14.5°일 때 32개, 20°일 때에는 18개이다.(그림 O2-3-나) 그러므로 기어의 이 수를 많게 하거나 압력각을 크게 하면 언더컷을 피할 수 있다. 그러나 이 수를 많게 하면 기어가 불필요하게 커지고, 압력각을 크게 하면 물림률이 감소한다. |

|

| <그림 O2-3> |

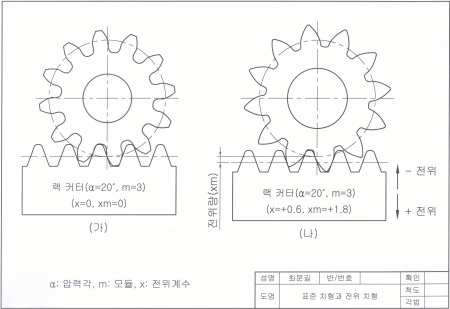

| 일반적으로 피니언은 이 수가 적어서 그림 O2-4 (가)와 같이 표준 방식으로 절삭하면 언더컷이 발생한다. 주어진 조건(압력각, 이 수, 모듈)을 변경하지 않고 언더컷을 방지하는 방법은 (나)와 같이 절삭 공구(랙 커터)의 위치를 조금 옮겨서, 즉 전위(profile shift)시켜서 절삭하는 것이다. 전위에 의한 방법으로 절삭된 치형을 전위 치형(shifted tooth profile)이라 하고, 전위 치형을 가진 기어를 전위 기어(profile shifted gear)라 한다. 절삭 공구를 기어의 중심 쪽으로 이동시키는 것을 - 전위(negative profile shift), 반대쪽으로 이동시키는 것을 + 전위(positive profile shift)라 한다. 전위는 언더컷을 방지하고 굽힘 강도를 높이는데 이용될 뿐만 아니라 두 기어의 중심 거리를 조정할 때에도 이용된다. |

|

| <그림 O2-4> |

|

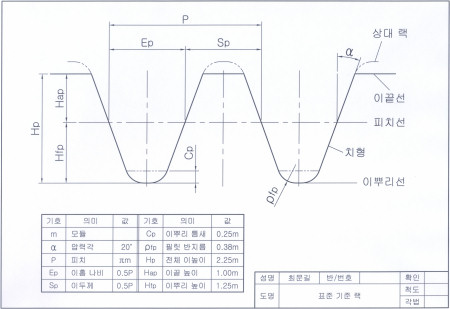

4. 표준 기준 랙 그림 O2-5는 KS B 1404(인벌루트 기어 치형 및 치수)에 규정되어 있는 표준 기준 랙(standard basic rack)을 나타낸 것이다. 표준 기준 랙은 인벌루트 기어의 치형이나 절삭 공구의 치형을 설계할 때 기하학적 기준이 된다. 기준 랙의 이는 이끝 높이(Hap)와 모듈(m)의 상관관계에 따라 낮은 이, 보통 이, 높은 이로 분류된다. • 낮은 이(stub tooth): 이끝 높이가 모듈보다 작은 이(Hap < m) • 보통 이(ordinary tooth): 이끝 높이가 모듈과 같은 이(Hap = m) • 높은 이(full depth tooth): 이끝 높이가 모듈보다 큰 이(Hap > m) 표준 기준 랙은 그림 O2-5에서 보는 것처럼 보통 이를 가지고 있으며, 이끝 높이와 모듈이 같다. |

|

| <그림 O2-5> |

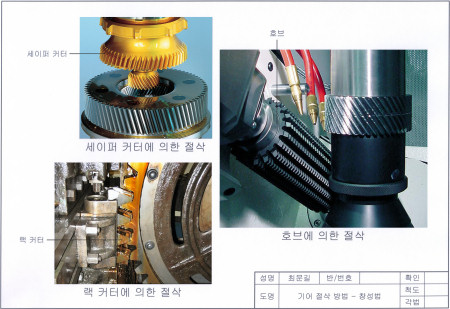

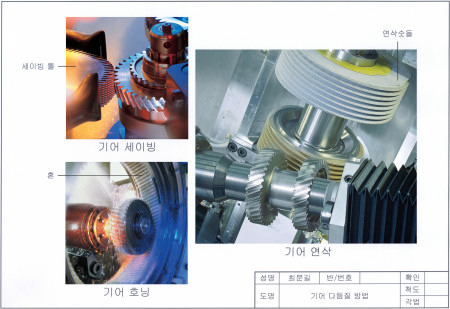

| 5. 기어 절삭 및 다듬질 방법 기어를 만드는 방법은 제거가공법, 주조법, 소성가공법 등 크게 세 가지로 분류할 수 있다. 제거가공법은 다시 절삭가공법, 방전가공법, 형판법 등으로 분류할 수 있으며, 절삭가공법에는 성형법(formed tool system)과 창성법(generating system)이 있다. 성형법은 밀링머신(milling machine), 플레이너(planer), 세이퍼(shaper) 등의 공작기계를 이용하여 기어를 절삭하는 방법이고, 창성법은 기어 세이퍼(gear shaper), 호빙머신(hobbing machine) 기어 플레이너(gear planer) 등 기어 전용 절삭 기계를 이용하여 기어를 절삭하는 방법이다. 호빙머신은 호브라고 하는 절삭공구를 사용하여 기어를 절삭하는데, 생산성과 정밀도가 높아 가장 많이 이용된다. 그림 O2-6은 기어의 절삭가공법 중 창성법에 관한 사진을 나열한 것이다. |

> |

| <그림 O2-6> |

| 그림 O2-7은 대표적인 기어 다듬질 방법 세 가지를 보여주고 있다. 기어 세이빙(gear shaving)은 세이빙 커터(shaving cutter)를 사용하여 치형을 수정하고 다듬질하는 방법이다. 짧은 시간에 비교적 높은 정밀도를 얻을 수 있으며 가공에 의한 응력 변형이 없다. 기어 호닝(gear honing)은 혼(hone)이라 불리는 공구를 사용하여 치면(tooth flank)을 매끈하게 다듬질하는 방법으로, 절삭 과정에서 생긴 흠집이나 버(burr)를 짧은 시간에 효과적으로 제거할 수 있다. 기어 연삭(gear grinding)은 연삭숫돌(grinding wheel)을 사용하여 치형을 수정하고 다듬질하는 방법인데, 높은 정밀도를 필요로 하는 기어의 다듬질에 이용된다. |

|

| <그림 O2-7> |

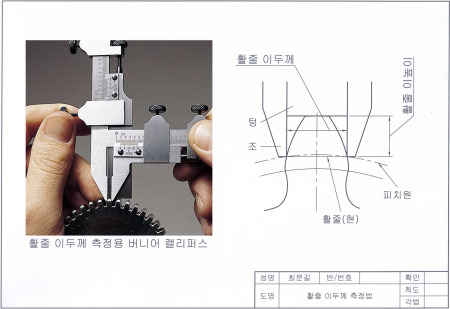

| 6. 기어 이두께 측정 방법 기어가 얼마나 정확하게 가공되었는지 알아보는 일반적인 방법은 설계 단계에서 계산으로 구한 이두께와 가공이 끝난 후 측정한 이두께를 비교해 보는 것이다. 기어의 이 두께를 측정하는 방법에는 활줄 이두께 측정법, 오버 볼(핀) 이두께 측정법, 걸치기 이두께 측정법 등이 있다. 활줄 이두께 측정법(chordal thickness measurement)은 활줄 이두께 측정용 버니어 캘리퍼스(gear tooth vernier calipers)를 사용하여 그림 O2-8과 같이 측정한다. 캘리퍼스의 텅(tongue)을 이끝에 대고 피치원과 치형의 교차점에 조(jaw)가 접촉되도록 하여야 한다. |

|

| <그림 O2-8> |

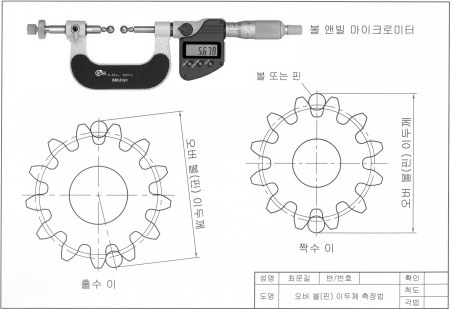

| 오버 볼(핀) 이두께 측정법(over ball or pin measurement)은 그림 O2-9에서 보는 것처럼 기어의 이홈(tooth space)에 2개의 볼 또는 핀을 끼우고 볼(핀)과 볼(핀) 사이의 거리를 측정한다. 기어의 이 수가 짝수일 때에는 서로 마주보는 이홈에 볼(핀)을 끼우고, 홀수일 때에는 가능한 서로 마주보도록 끼운다. 오버 볼(핀) 이두께 측정법은 기어와 스플라인(spline)의 측정에 널리 이용되며 볼 앤빌 마이크로미터(ball anvil micrometer)를 사용하면 좀 더 간편하고 정확하게 측정할 수 있다. |

|

| <그림 O2-9> |

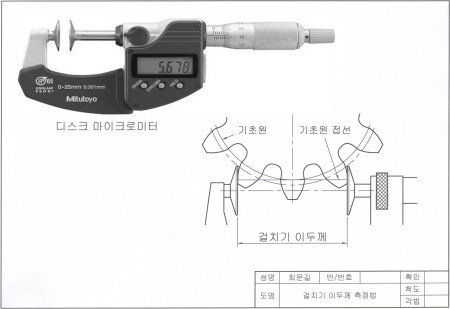

| 걸치기 이두께 측정법(span measurement)은 그림 O2-10과 같이 2개 이상의 이에 걸쳐 기초원에 접하는 접선의 길이(base tangent length)를 측정한다. 디스크 마이크로미터(disc micrometer)나 캘리퍼스(calipers)로 간단하게 측정할 수 있어서 폭넓게 이용된다. 특히 오버 볼(핀) 이두께 측정법으로 측정하기 곤란한 큰 기어를 측정할 때, 기어를 기계에 고정시킨 채로 측정할 때 유용하다. 표 O2-2는 모듈 1, 압력각 20°, 전위 계수 0인 표준 스퍼 기어의 걸치기 이 수와 이두께를 계산한 것이다. 기호 z는 이 수, zm은 걸치기 이 수, sm은 걸치기 이두께를 나타내고, 단위는 mm이다. 모듈이 1보다 클 때에는 표의 값에 모듈을 곱하면 된다. 예를 들어, 이 수가 36이고 모듈이 2라면 걸치기 이수는 5이고, 걸치기 이두께는 13.7888×2=27.5778이 된다. |

|

| <그림 O2-10> |

| z | zm | sm | z | zm | sm | z | zm | sm | z | zm | sm |

| 6 | 2 | 4.5122 | 43 | 5 | 13.8868 | 80 | 9 | 26.2136 | 117 | 14 | 41.4924 |

| 7 | 2 | 4.5262 | 44 | 5 | 13.9008 | 81 | 10 | 29.1797 | 118 | 14 | 41.5061 |

| 8 | 2 | 4.5402 | 45 | 6 | 16.8670 | 82 | 10 | 29.1937 | 119 | 14 | 41.5204 |

| 9 | 2 | 4.5542 | 46 | 6 | 16.8810 | 83 | 10 | 29.2077 | 120 | 14 | 41.5344 |

| 10 | 2 | 4.5683 | 47 | 6 | 16.8950 | 84 | 10 | 29.2217 | 121 | 14 | 41.5484 |

| 11 | 2 | 4.5823 | 48 | 6 | 16.9090 | 85 | 10 | 29.2357 | 122 | 14 | 41.5624 |

| 12 | 2 | 4.5963 | 49 | 6 | 16.9230 | 86 | 10 | 29.2497 | 123 | 14 | 41.5765 |

| 13 | 2 | 4.6103 | 50 | 6 | 16.9370 | 87 | 10 | 29.2637 | 124 | 14 | 41.5905 |

| 14 | 2 | 4.6243 | 51 | 6 | 16.9510 | 88 | 10 | 29.2777 | 125 | 14 | 41.6045 |

| 15 | 2 | 4.6383 | 52 | 6 | 16.9650 | 89 | 10 | 29.2917 | 126 | 15 | 44.5706 |

| 16 | 2 | 4.6523 | 53 | 6 | 16.9790 | 90 | 11 | 32.2579 | 127 | 15 | 44.5816 |

| 17 | 2 | 4.6663 | 54 | 7 | 19.9452 | 91 | 11 | 32.2719 | 128 | 15 | 44.5986 |

| 18 | 3 | 7.6324 | 55 | 7 | 19.9592 | 92 | 11 | 32.2859 | 129 | 15 | 44.6126 |

| 19 | 3 | 7.6464 | 56 | 7 | 19.9732 | 93 | 11 | 32.2999 | 130 | 15 | 44.6266 |

| 20 | 3 | 7.6604 | 57 | 7 | 19.9872 | 94 | 11 | 32.3139 | 131 | 15 | 44.6406 |

| 21 | 3 | 7.6744 | 58 | 7 | 20.0012 | 95 | 11 | 32.3279 | 132 | 15 | 44.6546 |

| 22 | 3 | 7.6884 | 59 | 7 | 20.0152 | 96 | 11 | 32.3419 | 133 | 15 | 44.6686 |

| 23 | 3 | 7.7025 | 60 | 7 | 20.0292 | 97 | 11 | 32.3559 | 134 | 15 | 44.6826 |

| 24 | 3 | 7.7165 | 61 | 7 | 20.0432 | 98 | 11 | 32.3699 | 135 | 16 | 47.6488 |

| 25 | 3 | 7.7305 | 62 | 7 | 20.0572 | 99 | 12 | 35.3361 | 136 | 16 | 47.6628 |

| 26 | 3 | 7.7445 | 63 | 8 | 23.0233 | 100 | 12 | 35.3501 | 137 | 16 | 47.6768 |

| 27 | 4 | 10.7106 | 64 | 8 | 23.0373 | 101 | 12 | 35.3641 | 138 | 16 | 47.6908 |

| 28 | 4 | 10.7246 | 65 | 8 | 23.0513 | 102 | 12 | 35.3781 | 139 | 16 | 47.7048 |

| 29 | 4 | 10.7386 | 66 | 8 | 23.0653 | 103 | 12 | 35.3921 | 140 | 16 | 47.7188 |

| 30 | 4 | 10.7526 | 67 | 8 | 23.0794 | 104 | 12 | 35.4061 | 141 | 16 | 47.7328 |

| 31 | 4 | 10.7666 | 68 | 8 | 23.0934 | 105 | 12 | 35.4201 | 142 | 16 | 47.7468 |

| 32 | 4 | 10.7806 | 69 | 8 | 23.1074 | 106 | 12 | 35.4341 | 143 | 16 | 47.7608 |

| 33 | 4 | 10.7946 | 70 | 8 | 23.1214 | 107 | 12 | 35.4481 | 144 | 17 | 50.7270 |

| 34 | 4 | 10.8086 | 71 | 8 | 23.1354 | 108 | 13 | 38.4142 | 145 | 17 | 50.7410 |

| 35 | 4 | 10.8227 | 72 | 9 | 26.1015 | 109 | 13 | 38.4282 | 146 | 17 | 50.7550 |

| 36 | 5 | 13.7888 | 73 | 9 | 26.1155 | 110 | 13 | 38.4422 | 147 | 17 | 50.7690 |

| 37 | 5 | 13.8028 | 74 | 9 | 26.1295 | 111 | 13 | 38.4563 | 148 | 17 | 50.7830 |

| 38 | 5 | 13.8168 | 75 | 9 | 26.1435 | 112 | 13 | 38.4703 | 149 | 17 | 50.7970 |

| 39 | 5 | 13.8308 | 76 | 9 | 26.1575 | 113 | 13 | 38.4843 | 150 | 17 | 50.8110 |

| 40 | 5 | 13.8448 | 77 | 9 | 26.1715 | 114 | 13 | 38.4983 | 151 | 17 | 50.8250 |

| 41 | 5 | 13.8588 | 78 | 9 | 26.1855 | 115 | 13 | 38.5123 | 152 | 17 | 50.8390 |

| 42 | 5 | 13.8728 | 79 | 9 | 26.1996 | 116 | 13 | 38.5263 | 153 | 18 | 53.8051 |

| <표 O2-2> |

| 7. 기어의 정밀도 KS B ISO 1328-1(원통 기어-정밀도 등급 제1부: 기어의 이면에 관한 오차의 정의 및 허용차)은 단일 피치 오차(single pitch deviation), 누적 피치 오차(cumulative pitch deviation), 전체 누적 피치 오차(total cumulative pitch deviation), 전체 치형 오차(total profile deviation), 전체 잇줄 오차(total helix deviation) 등 5가지 검사 항목에 대한 허용차에 따라 기어의 정밀도 등급을 0급에서 12급까지 13개 등급으로 규정하고 있다. 0급이 가장 정밀도가 높은 기어이고 12급이 가장 정밀도가 낮은 기어이다. KS B ISO 1328-2(원통 기어-정밀도 등급 제2부: 양쪽 이면 상호 물림 오차 및 이홈 흔들림의 정의와 정밀도 허용차)는 양쪽 이면 전체 상호 물림 오차(total radial composite deviation)와 양쪽 이면 1피치 상호 물림 오차(tooth-to-tooth radial composite deviation)에 대한 허용차에 따라 기어의 정밀도 등급을 4급에서 12급까지 9개 등급으로 규정하고 있다. 4급이 가장 정밀도가 높은 기어이고 12급이 가장 정밀도가 낮은 기어이다. 참고로 KS B 1405(스퍼 기어 및 헬리컬 기어의 정밀도)는 2005년 6월에 폐지되었다. 표 O2-3은 등급별 정밀도 수준과 적용 범위를 정리한 것이다. |

| 등급 | 정밀도 수준과 적용 범위 |

| 1~2 | 특수 가공으로 얻을 수 있는 정밀도. 마스터 기어(master gear), 초고속 기어, 극한 하중과 최고의 신뢰도가 요구되는 기어 등에 적용. |

| 3~4 | 숙련된 기술자가 최고급 공구를 사용하여 연삭이나 세이빙으로 얻을 수 있는 높은 정밀도. 터빈(turbine) 및 항공기용 기어, 산업용 정밀 기어 등에 적용. |

| 5~6 | 품질보다는 생산성에 중점을 둔 연삭 또는 세이빙으로 얻을 수 있는 약간 높은 정밀도. 최고의 장비와 작업 조건이 주어진다면 호빙이나 세이핑으로도 가능하다. 산업용 중속 기어, 차량의 주요 기어 등에 적용. |

| 7~8 | 높은 생산성을 목표로 하는 연삭이나 세이빙 또는 숙련된 기술자가 최고급 공구를 사용하여 호빙, 세이핑으로 얻을 수 있는 중간 정도의 정밀도. 전형적인 차량용 기어, 전기 모터(motor)로 구동되는 산업용 저속 기어 등에 적용. |

| 9~10 | 일반적인 호빙이나 세이핑 또는 오래된 기계나 비숙련공에 의한 가공으로 얻을 수 있는 낮은 정밀도. 경도가 낮은 저속 기어 등에 적용. |

| 11~12 | 일반적으로 주조에 의해 얻을 수 있는 매우 낮은 정밀도. 신뢰도와 경도가 낮은 제한된 수명의 기어, 저속 및 경하중용 기어 등에 적용. |

| <표 O2-3> |

|

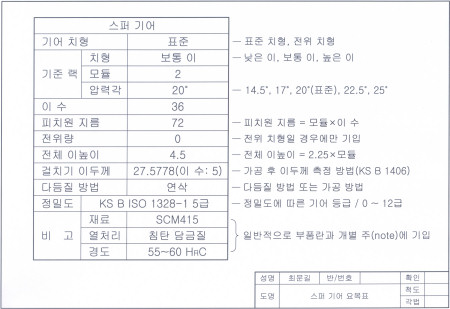

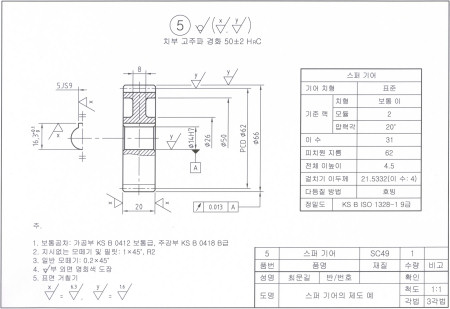

8. 기어의 제도 기어를 제도할 때에는 KS B 0002(기어 제도)에 따라 다음과 같이 한다. • 투상도에는 주로 기어 소재(gear blank)를 제작하는데 필요한 치수를 기입하고, 요목표(table)에는 이의 절삭, 조립, 검사 등에 필요한 사항을 기입한다. • 재료, 열처리, 경도 등에 관한 사항은 요목표의 비고란 또는 도면에 적절히 기입한다. • 이끝원(이끝선)은 굵은 실선으로 그린다. • 피치원(피치선)은 가는 1점 쇄선으로 그린다. • 이뿌리원(이뿌리선)은 가는 실선으로 그린다. 단, 정면도를 단면도로 도시할 때에는 이뿌리선을 굵은 실선으로 그린다. 베벨 기어 및 웜 휠의 측면도에서는 이뿌리원을 그리지 않는다. • 헬리컬 기어, 나사 기어, 웜 등에서 잇줄 방향은 3개의 가는 실선으로 그린다. 단, 헬리컬 기어의 정면도를 단면도로 도시할 때에는 잇줄 방향을 3개의 가는 2점 쇄선으로 그린다. • 맞물려 회전하는 한 쌍의 기어에서 정면도를 단면도로 도시할 때에는 한 쪽 기어의 이끝원은 파선으로 그린다. 그림 O2-11은 스퍼 기어의 투상도를 그리는 방법을 나타낸 것이고, 그림 O2-12는 스퍼 기어의 요목표 작성 방법을 나타낸 것이다. |

|

| <그림 O2-11> |

|

| <그림 O2-12> |

| 그림 O2-13은 동력전달장치의 스퍼 기어를 제도한 것이다. |

|

| <그림 O2-13> |

'와이어컷팅' 카테고리의 다른 글

| SODICK WIRE(AG400L) - 화면 락 해제 및 캡쳐 저장방법 (0) | 2016.08.28 |

|---|---|

| 각종 툴(지그)을 이용한 세팅 방법 (0) | 2010.06.30 |

| 와이어컷 방전가공의 워크재 종별 가공 테크닉. (0) | 2010.03.06 |

| 이탈리아 와이어 CDM ROVELLA (0) | 2009.10.13 |

| 전극선 성분 변화에 따른 냉간금형용강의 와이어방전가공 특성 (0) | 2009.07.18 |